Надежная и безопасная работа минипогрузчиков МКСМ-800, МКСМ-1000 обеспечивается за счет своевременного проведения технического обслуживания (ТО). Выполняя процедуры ТО, механизмы и системы погрузчика поддерживаются исправными, а их рабочие параметры соответствуют техническому регламенту эксплуатации спецтехники. Сроки выполнения ТО№1…№4 указаны в разделе 9 технического паспорта минипогрузчика, а перечень работ, особенности их выполнения приведены в таблице 1.

Таблица 1

| Перечень работ | ТО №1 | ТО №2 | ТО №3 | ТО №4 | Технические требования, особенности их выполнения |

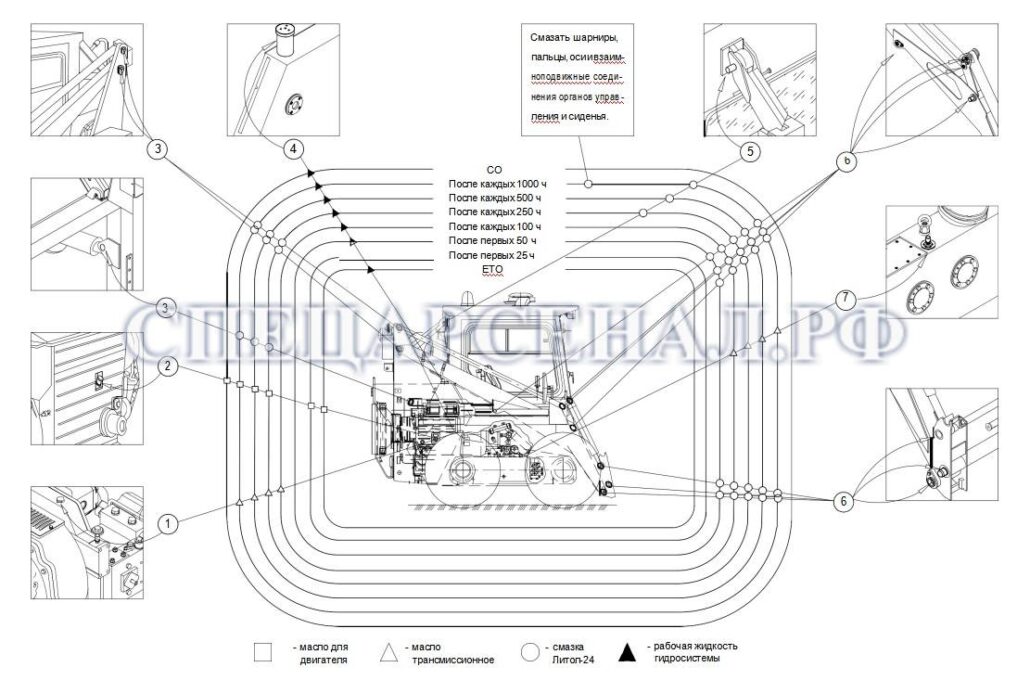

| Смазывание пальцев стрелы минипогрузчика, его быстросъемного устройства | + | + | + | + | Смазывать в соответствии с алгоритмом смазывания, согласно рисунку 1. |

| Проверка уровня жидкости гидравлической системы | + | + | + | + | делать по п. 7.3.8 |

| Контроль качества рабочей жидкости | + | + | + | + | по п. 7.3.5 |

| Промывка сапуна гидробака | + | + | + | + | по п. 7.3.6 |

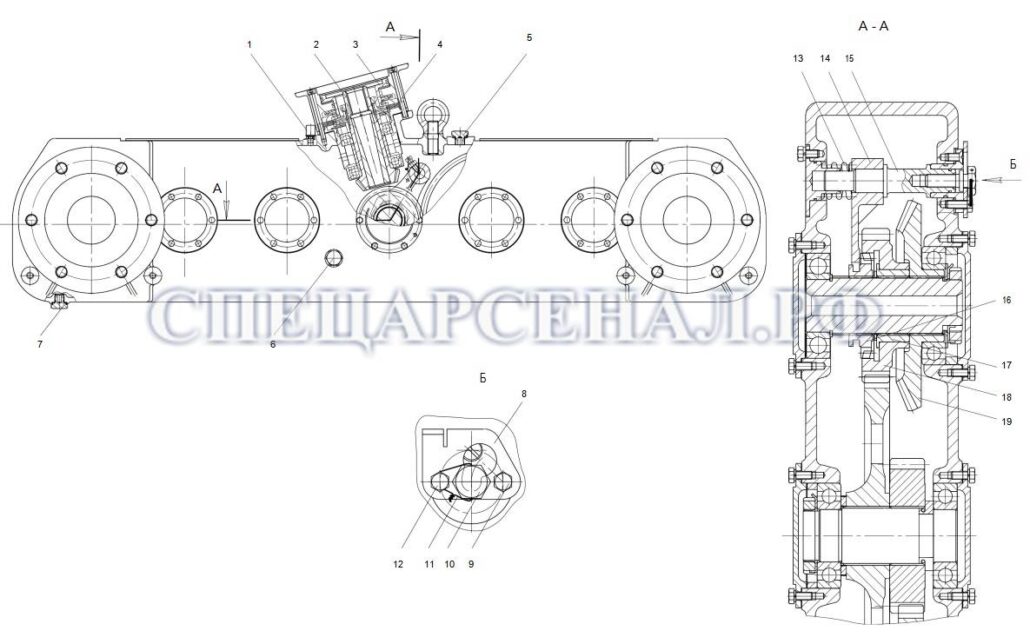

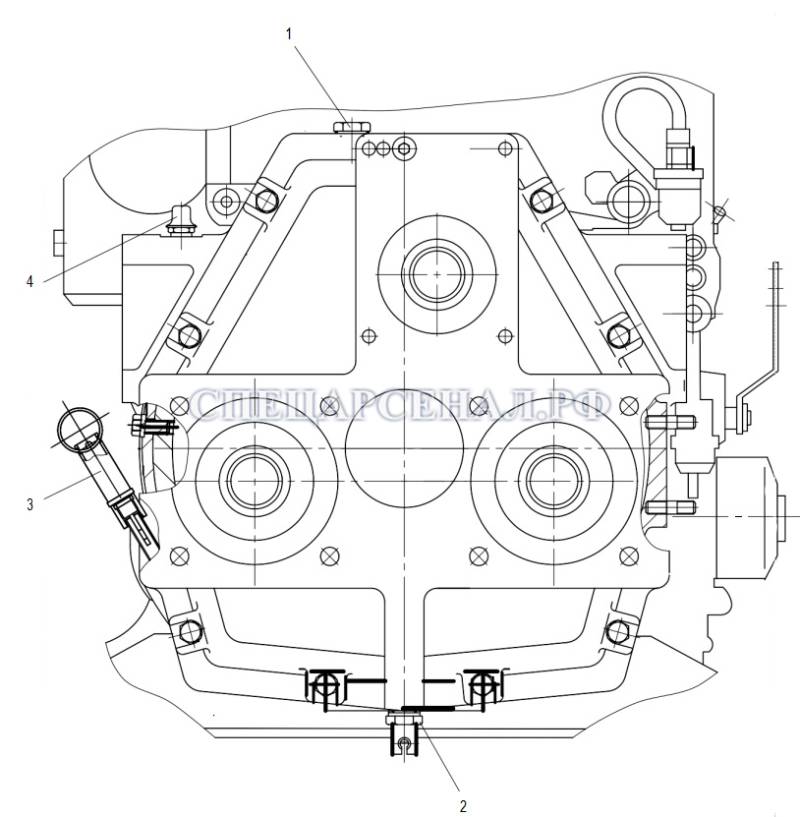

| Проверка уровня масла КПП, привода гидронасосов (при потребности проводится дозаправка) | + | + | – | – | Уровень масла должен: соответствовать нижнему краю контрольного отверстия (6) (рисунок 2) КПП; размещаться между делениями щупа (3) (рисунок 3). Контроль уровня масла МКСМ-1000 (-800) проводится по п. 7.3.16 |

| Контроль, регулирование привода управления механизмом блокировки, стояночным тормозом | + | + | + | + | Согласно п. 7.3.20 |

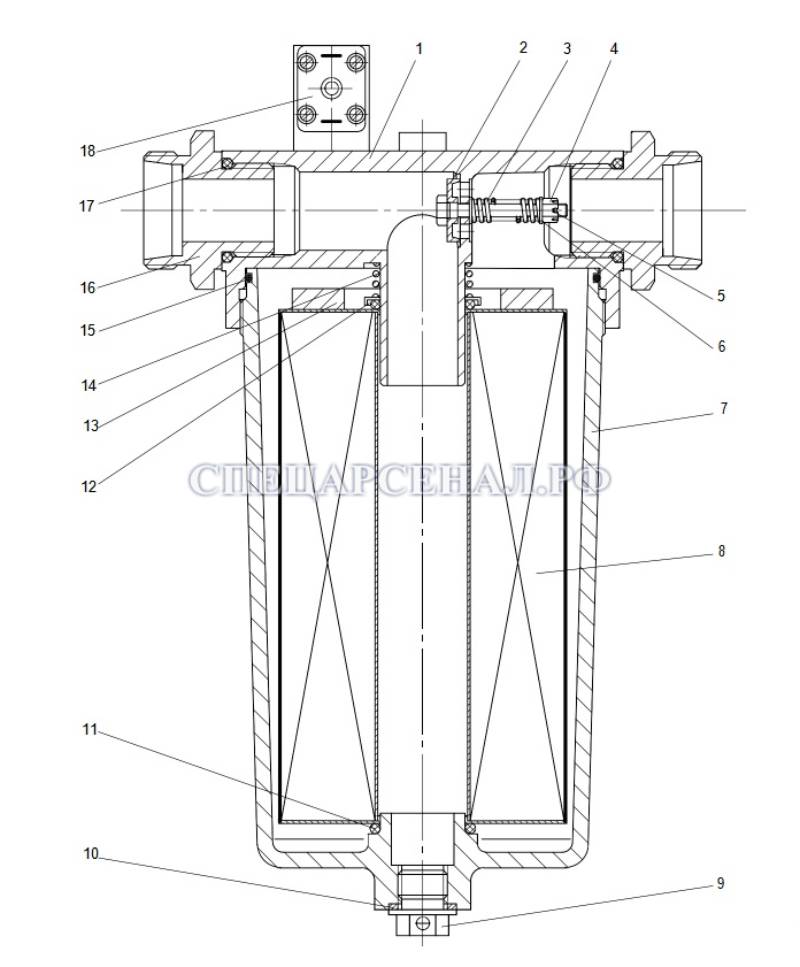

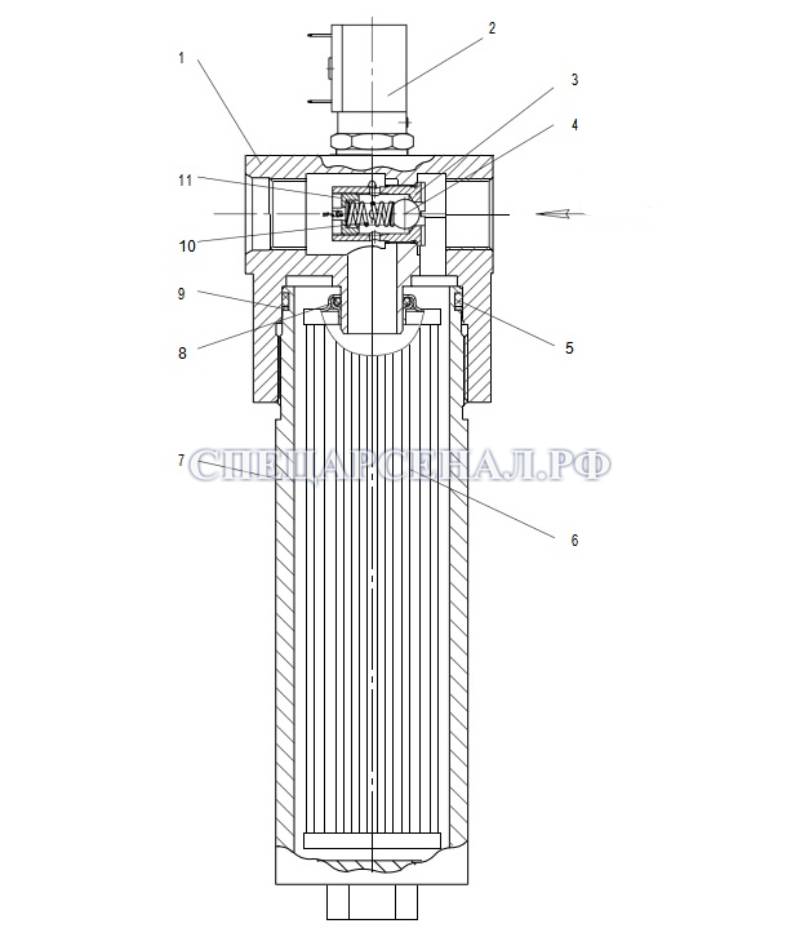

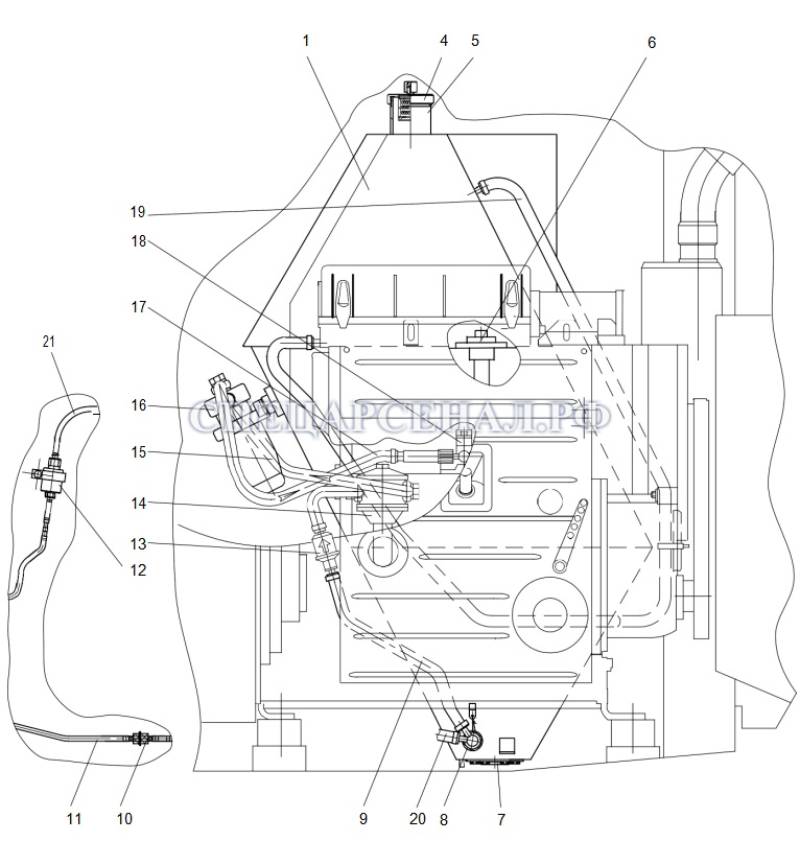

| Замена фильтрующих элементов гидросистемы | Фильтрэлемент (8) (рисунок 4) к сливному фильтру меняется: по окончании первых 100 рабочих часов; дальше, после каждых 500 рабочих часов; каждый раз, когда меняется рабочая жидкость гидравлической системы; когда срабатывает датчик (18) загрязненности (на щитке приборов включается контрольная лампа) (не зависит, когда делалась предыдущая замена фильтрэлемента). Фильтрэлемент (6) (рисунок 5) к напорному фильтру должен меняться, когда срабатывает датчик (2) загрязненности (на щитке приборов загорается контрольная лампа).Датчики контроля загрязненности могут срабатывать и при чистых фильтрэлементах (описано в п. 5.7.3).Замена фильтрэлементов выполняется в соответствии с рекомендациями. | ||||

| Замена масла гидравлической системы | Эта процедура делается: по завершении первых 100 часов наработки; дальше через каждые 3000 часов работы, но не менее 1-го раза на два года (периодичность смены масла АУ, И-30А, «А» реже в 2-3 раза); когда чистота масла не соответствует 12-му классу согласно ГОСТ 17216-2001 или требованиям п. 7.3.5. Смена масла проводится согласно п. 7.3.9. | ||||

| Контроль затяжки гаек крепления колесных дисков (момент 200±20 Н·м), проверка давления воздуха в шинах | + | + | + | + | Величина давления в шинах МКСМ-800 должна отвечать рекомендациям, которые изложены в разделе 3. |

| Проверка затяжки резьбовых креплений (при потребности выполняется подтягивание) | Делать ежемесячно | ||||

| Смазывание пальцев, цапфы рамы | – | + | + | + | Смазываются согласно схеме (рисунок 1) |

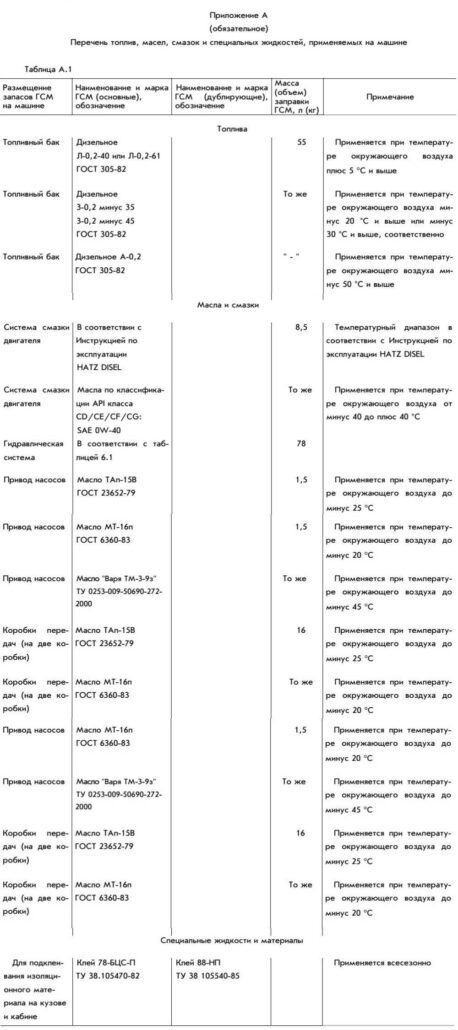

| Проверка крепления кузовной звукоизоляции, смазывание пальцев, замка капота, заднего кожуха | Проделывать ежемесячно. При потребности приклеить клеем (Приложение А) | ||||

| Проверка исправности кабиной звукоизоляции и фиксации кабины к раме | Делается раз в два месяца. При потребности, изоляционный материал можно приклеивать клеем (Приложение А). Фиксация кабины проверяется согласно п. 7.3.1 | ||||

| Контроль уровня электролита АКБ | Согласно п. 7.3.27 | ||||

| Выполнение обслуживания АКБ | Согласно п. 7.3.27 | ||||

| Замена масла КПП, приводов насосов | – | – | + | + | Делать после поездки, пока масло теплое, соответственно п. 7.3.16 |

| Слив отстоя, конденсата из топливного бака | + | + | + | + | Соответственно п. 7.3.3 |

| Слив отстоя, конденсата из фильтра тонкой очистки | + | + | + | + | Соответственно п. 7.3.3 |

| Замена фильтра (8) тонкой очистки дизтоплива (рисунок 6) | – | – | – | + | Сливается дизтопливо из бака, ослабляются хомуты фиксации рукавов на фильтре (8), отсоединяются рукава от самого фильтра. Устанавливается новый фильтр, стрелка на нем должна указывать от бака к дозирующему насосу. Обратно подсоединяются рукава, затягиваются хомуты. |

| Проверка, регулирование привода подачи топлива | – | – | – | + | Соответственно п. 7.3.23 |

| Проверка, регулирование привода управления основным оборудованием | – | – | – | + | Соответственно п. 7.3.25 |

| Проверка, регулировка привода гидравлики управления сменного оборудованием | – | – | – | + | Соответственно п. 7.3.24 |

| Контроль, регулировка привода гидравлики управления сменного оборудованием | – | – | – | + | Соответственно п. 7.3.19 |

| Контроль, регулировка привода управления движением | – | – | – | + | Соответственно п. 7.3.22 |

| Смазывание шарниров, пальцев, осей, взаимоподвижных соединений органов управления и сиденья | – | – | – | + | Смазывать согласно Приложению А |

| Регулировка фрикционной муфты | Проводится через каждые 400 часов наработки мотора по п. 7.3.4 | ||||

| Проверка крепления фар, плафонов, фонарей, электродвигателей, состояния проводки, ее крепления | Проверка заключается во внешнем осмотре через каждые 400 часов работы мотора. При необходимости места крепления следует затянуть, выявленные поломки устранить. | ||||

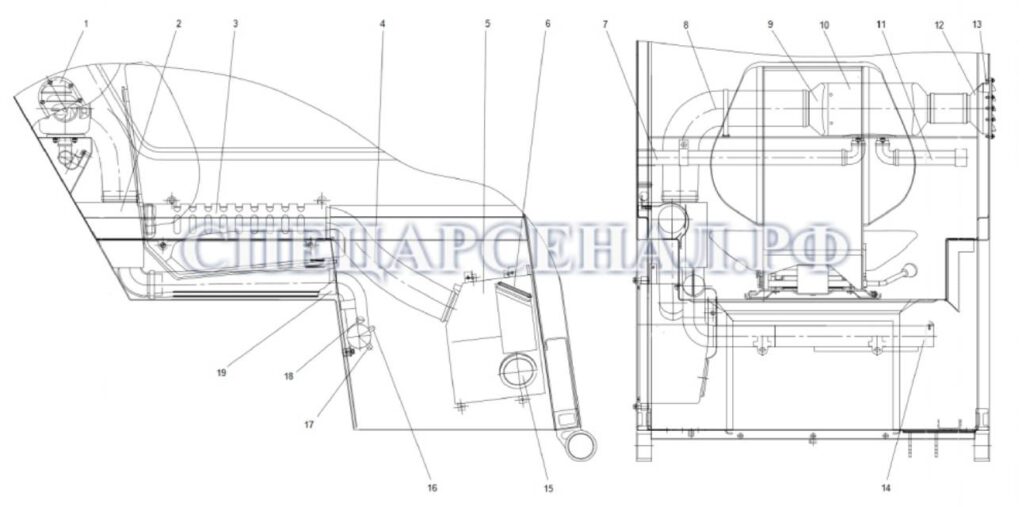

| Очистка фильтра отопления | Откручиваются крепежные винты крышки (1) (рисунок 7), вынимается фильтр (13) и очищается посредством встряхивания или ополаскивания теплым мыльным раствором. Монтаж фильтра (13) на прежнее место (защитная сетка должна направляться в сторону всасывающего патрубка отопителя). Если на фильтре выявляются повреждения, устанавливается новый фильтр. Периодичность очистки определяет оператор, зависимо от концентрации пыли в среде, где работает мини-погрузчик. | ||||

| Выполнение ТО мотора | Делается согласно Инструкции по эксплуатации мотора | ||||

| Восстановление лакокрасочного покрытия | Проводится тогда, когда нарушена окраска кузовных элементов (рекомендуется использовать грунт ФЛ-03К (1), эмаль ПФ-115(5) либо ПФ-133(2)). |

Рисунок 1 - Схема заправки и смазки механизмов машины

1 - привод насосов; 2 - картер двигателя; 3 - палец и цапфа рамы; 4 - бак масляный гидросистемы; 5 - верхний палец кабины; 6 - палец стрелы и быстрозажимного устройства; 7 - коробка передач.

Рисунок 2 - Коробка передач

1 - сапун; 2,18,19 - шестерня; 3 - гидроцилиндр; 4 - диск тормоза; 5 - пробка заправочного отверстия; 6 - пробка контрольного отверстия; 7 - пробка сливного отверстия; 8 - пластина; 9,10,12 - болт; 11 - проволока; 13 - пружина; 14 - вилка; 15 - ось; 16 - муфта; 17 - втулка.

Рисунок 3 - Привод насосов

1 - пробка заправочного отверстия; 2 - пробка сливного отверстия; 3 - щуп; 4 - сапун.

Рисунок 4 - Сливной фильтр

1 - крышка; 2 - клапан; 3,14 - пружина; 4 - гайка; 5 - шплинт; 6 - шайба;

7 - корпус фильтра; 8 - элемент фильтрующий; 9 - пробка; 10,11,15,17 -

кольцо; 12 - упор; 13 - магнит;16 - штуцер; 18 - датчик загрязненности.

Рисунок 5 - Фильтр напорный

1 - корпус; 2 - датчик загрязненности; 3 - корпус клапана; 4 - шарик; 5,8,9 - кольцо; 6 - элемент фильтрующий; 7 - стакан; 10 - пружина; 11 - пробка.

Рисунок 6 - Система питания двигателя топливом

1 - бак топливный; 4 - пробка с сапуном; 5 - труба ; 6 - датчик указателя уровня топлива; 7 - клапан слива; 8 - фильтр; 9,11,15,17,19,20,21 - рукав; 10 - фильтр тонкой очистки топлива НФ-02-Т отопителя; 12 - дозировочный насос со встроенным топливным фильтром ; 13 - фильтр грубой очистки топлива; 14 - топливоподкачивающий насос; 16 - фильтр тонкой очистки топлива; 18 - топливный насос высокого давления.

Рисунок 7 - Отопление

1 - крышка; 2 - распределительная коробка; 3, 5 - кожух; 4, 8, 14, 19 - воздуховод; 6, 16 - нерегулируемое сопло; 7, 11 - рукав; 9 - патрубок отопителя; 10 - отопитель; 12 - воздухозаборник; 13 - фильтр; 15 - обдувочный аппарат; 17 - регулируемое сопло; 18 - ручка.

Перечень топлив, масел, смазок и специальных жидкостей, применяемых на машине